Wenn genau doch ungenau ist

Von der Diskrepanz zwischen Messtechnik und visueller Wahrnehmung: Im aktuellen Teil der Farbmanagement-Serie, die in Zusammenarbeit mit der Fogra entsteht, befassen wir uns mit der Fragestellung, warum sich Prüfdruck und Druck deutlich unterscheiden können.

Problembeschreibung

In der grafischen Industrie war über Jahre die Genauigkeit, mit der Prüf- bzw. Andrucke erstellt wurden, weit schlechter als die Genauigkeit der zur Verfügung stehenden Farbmessgeräte. Eine verbleibende visuelle Differenz zwischen Prüf- bzw. Andruck und Fortdruck wurde üblicherweise mit dem Hinweis auf die Ungenauigkeit in der Prüfdruckherstellung erklärt. Der Praktiker musste mit dem Versprechen leben, dass mit kleineren CIELAB-Farbabständen zwischen Prüfdruck und Fortdruck auch die farbliche Anmutung stetig besser werden würde.

Mit der aktuellen Generation von Prüfdrucksystemen kann heutzutage bei entsprechender Kalibrierung eine Genauigkeit erreicht werden, die innerhalb der Messgenauigkeit moderner Handfarbmessgeräte liegt. Sie weist unter Berücksichtigung der Ungleichmässigkeit von Druckproben einen CIELAB-Farbabstand ∆E ab zwischen 0,5 und 1 auf.

Bei der Verwendung nur eines Messgerätes gelingt es qualitativ hochwertigen Prüfdrucksystemen, eine farbmetrische Genauigkeit zu erreichen, welche messtechnisch nicht mehr zu verbessern ist. Hierzu ein Beispiel: Man nimmt einen willkürlich ausgewählten Offsetdruck, der z. B. die Testtafel ECI2002 enthält. Diese wird spektralfotometrisch ausgemessen. Ein an diesen Druck angepasster Prüfdruck kann mit einer maximalen Farbabweichung von ∆Eab =1 innerhalb der Farbfelder der ECI2002-Testtafel nachgestellt werden. Dies bedeutet in anderen Worten, dass Prüfdruck und Druck in allen Farbnuancen keinen signifikanten, messtechnischen Farbunterschied aufweisen. Prüfdruck und Druck sollten demzufolge – bei normgerechter Betrachtung – ununterscheidbar sein. Das gilt gleichermassen auch für zwei verschiedene Prüfdrucke.

Abmusterungspraxis

In der Abmusterungspraxis zeigen sich dennoch oft deutliche visuelle Unterschiede: Prüfdrucke, die gemäss Fogra-Medienkeil V.30 innerhalb der Toleranz sind, stimmen visuell nicht bzw. schlecht mit dem Auflagendruck überein. Dieser Sachverhalt ist unabhängig von den verwendeten Farbabstandsformeln wie z. B. CIELAB, CIEDE94 oder CIEDE2000, da alle Farbabstände weit unter ∆Eab =1 liegen. In diesem Fall liefern fast alle Korrekturmethoden moderner Farbabstandsformeln ähnlich kleine Farbabstände. Wenn ∆Eab =1, dann ist ∆E00 auch nicht weit davon entfernt.

Potenzielle Käufer eines Prüfdrucksystems bewerten dieses primär nach dessen Fähigkeit, einen Prüfdruck zu erstellen, der den Auflagendruck simuliert, und entscheiden letztlich aufgrund ihres visuellen Urteils. Hersteller von Prüfdrucksystemen sind demzufolge gezwungen, eine visuelle Korrektur zu etablieren, die unweigerlich die messtechnische Übereinstimmung verschlechtert. Dies führt zu Situationen, wie man sie beispielsweise beim Digitalproof-Forum, einer von bvdm und ECI organisierten Veranstaltung zur umfassenden Bewertung von Prüfdruck-Systemen, vorfand. Auf Basis eines Druckes werden zwei Prüfdrucke angefertigt; einer basiert auf objektiven Farbmesswerten, während der andere visuell angepasst wird. Eine solche Vorgehensweise ist im Sinne einer standardisierten Vorgehensweise äusserst kontraproduktiv. Drucker, Druckvorlagenhersteller und vor allem die Kunden von Druckprodukten benötigen eine Simulation bzw. Nachstellung des finalen Drucks, dessen Qualität objektiv feststellbar ist. Diese Diskrepanz zwischen visuellem und messtechnischem Urteil ist in der Druckindustrie relativ jung, in anderen Industriezweigen allerdings länger bekannt.

«… Wie oft kommt da der Färbemeister, der Betriebsmeister, zu einem gegenteiligen Urteil gegenüber dem Ergebnis, dass das Laboratorium durch Messung gefunden hat.»

Prof. Manfred Richter, «Visuelle Abmusterung und Farbmessung» 6. FATIPEC-Kongress. 1962

Ursachenforschung: die Beleuchtung

Der naheliegendste Unterschied für die mangelnde Übereinstimmung liegt in der nicht einheitlichen Beleuchtung. Hierzu zählt einerseits das für die Abmusterung verwendete Licht. Dieses sollte idealerweise auch für die Farbmessung herangezogen werden («Messen wie man sieht»).

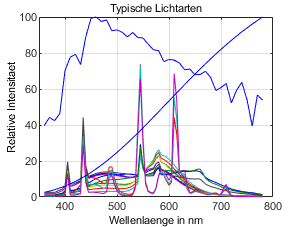

Sämtliche Handmessgeräte messen mit Glühlampen- bzw. LED-Licht, das naturgemäss einen viel kleineren Blau- und UV-Anteil besitzt, als für die Normbeleuchtung D50 [5000 K] vorgeschrieben ist. Die zweite Einflussgrösse besteht in dem bei der zur Abmusterung herrschenden Licht, welches in der Regel weder mit der Normlichtart D50 noch mit der bei der Farbmessung verwendeten Lichtart übereinstimmt. Normlichtkästen bzw. Abmusterungskabinen sind meist mit Leuchtstofflampen ausgerüstet, die zwar eine Farbtemperatur von ca. 5000 K aufweisen, aber eine andere relative spektrale Strahlungsleistung realisieren (siehe Abb. 1).

Insbesondere im Kontext der verschiedenen Aufhelleranteile in Proof- und Produktionspapieren ist der unterschiedliche UV-Anteil in der Mess- bzw. Abmusterungsbeleuchtung von grosser Bedeutung. Hier verspricht der Einsatz steuerbarer UV-LEDs in den Farbmessgeräten bzw. in Abmusterungskabinen interessante Verbesserungspotenziale. Diese Probleme sind mit der Einführung der Fogra Standards FOGRA51 und FOGRA52 sowie der damit verbundenen M1-Messtechnik und -Abmusterung überwunden. Dazu aber in einem späteren Teil mehr.

Weitere Bausteine zur Lösung – die «niedere Farbmetrik»?

Ist die Diskrepanz zwischen Farbmesswerten und dem visuellen Urteil trotz übereinstimmender Mess- und Betrachtungsbedingung noch vorhanden, soll zuerst die zugrunde liegende Farbmetrik erläutert werden. Sie ist für das Verständnis dieser Problematik von fundamentaler Bedeutung und Schlüssel für mögliche Lösungsansätze.

Die Druckindustrie bedient sich seit Jahrzehnten Standards und Normen der internationalen Beleuchtungskommission CIE [franz.: Commission Internationale de l’Eclairage]. Im Mittelpunkt dieser so genannten CIE-Farbmetrik steht der Normalbeobachter, der aus verschiedenen Versuchsreihen ermittelt und 1931 veröffentlicht wurde. In diesem Experiment glichen die Probanden ein strukturloses Testfarbfeld an ein angrenzendes, ebenfalls strukturloses Referenzfarbfeld Wellenlänge für Wellenlänge mit Hilfe dreier Regler [für den roten, grünen und blauen Anteil der Testfarbe] an. Dabei sahen sie beide Felder unter einem Winkel von 2°. Der Durchschnitt aller Probanden wurde als der so genannte «CIE 1931 2°-Normalbeobachter» festgelegt – und er ist mittlerweile über 75 Jahre alt. Dieser Satz an Kurven wird Spektralwertkurven genannt. Zwei Farben, die unter Verwendung des Normalbeobachters die gleichen Farbwerte [CIEXYZ] aufweisen, sind unter den zuvor beschriebenen Bedingungen nicht voneinander zu unterscheiden. Die Gleichheit von Farben bei gleichen Farbwerten ist eine wesentliche Grundlage der «niederen Farbmetrik». Die «höhere Farbmetrik» befasst sich im Gegensatz dazu mit der Erscheinung bzw. Empfindung von Farben im Gehirn des Menschen, und diese Erscheinung von Farben im Gehirn ist nicht zwangsweise identisch, wenn die Farbwerte von Farben nach der niederen Farbmetrik gleich sind. Vielmehr gehen hier noch weitere Einflussgrössen wie z. B. die Umfeldbeleuchtung und die Bildstruktur ein. Vor diesem Hintergrund wird klar, dass die Farberscheinung von vielen Faktoren abhängt. Dies wird auch in der Farbdefinition gemäss DIN 5033 deutlich:

Farbe im Sinne der Norm ist ein durch das Auge vermittelter Sinneseindruck, also eine Gesichtsempfindung. Die Farbe ist diejenige Gesichtsempfindung eines dem Auge strukturlos erscheinenden Teiles des Gesichtsfeldes, durch die sich dieser Teil bei einäugiger Beobachtung mit unbewegtem Auge von einem gleichzeitig gesehenen, ebenfalls strukturlosen angrenzenden Bezirk allein unterscheiden kann. DIN 5033, Teil 1

Der Farbunterschied ist wie bereits geschildert, und gerne noch einmal wiederholt, ein Unterschied in der Empfindung; daher leitet sich auch das E aus ∆E*ab ab.

Auf Basis der dargestellten Zusammenhänge kann man bereits erkennen, dass im geschilderten Fall der Abmusterung eines Prüfdrucks mit einem Offsetdruck unter Zuhilfenahme einer visuellen Nachstellung einige Voraussetzungen der CIE-Kolorimetrie verletzt werden. Für die mangelhafte Übereinstimmung von Farbmesswerten und dem visuellen Urteil kommen folgende Einflussfaktoren und somit Fehlerquellen in Betracht.

Beobachter

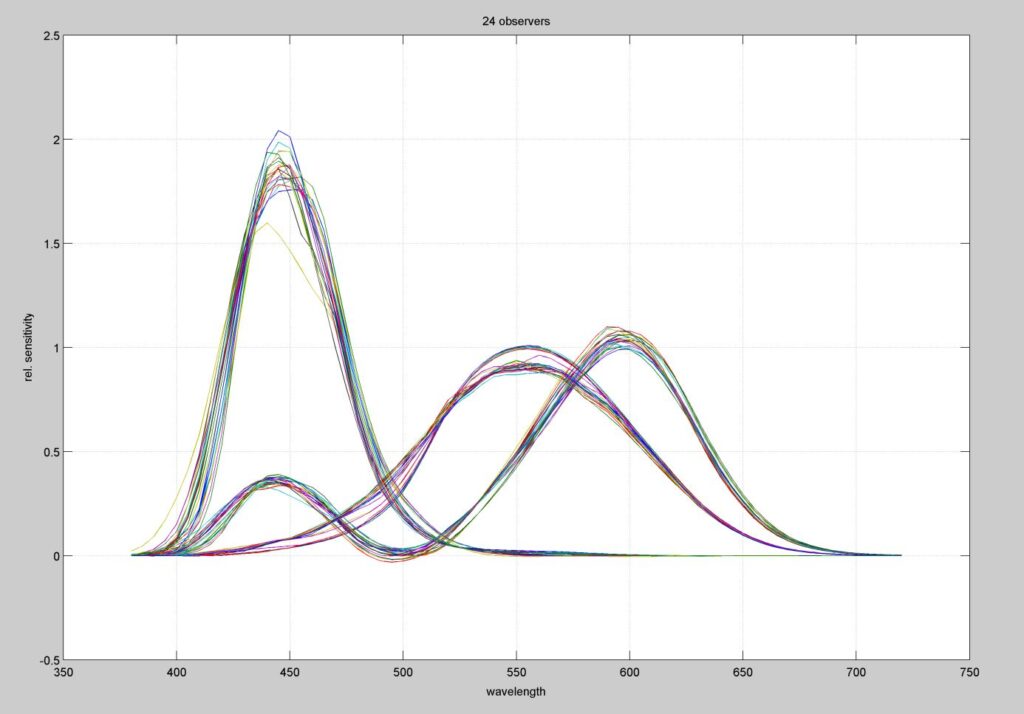

In der wissenschaftlichen Literatur wird vermehrt berichtet, dass der farbmetrische Normalbeobachter [CIE 1931 2°-Normbeobachter] nicht den Durchschnitt normalsichtiger Probanden beschreibt. Die spektralen Empfindlichkeiten der Zapfenarten der Netzhaut menschlicher Beobachter, und somit auch die daraus abgeleiteten Normspektralwertkurven, schwanken zum Teil erheblich von Person zu Person. Dies ist der Grund für die so genannte Beobachtermetamerie. Sie kennzeichnet den Fall, in dem ein Beobachter zwei Farben als identisch wahrnimmt, während ein anderer Beobachter einen Farbunterschied sieht. Diese Variabilität innerhalb normalsichtiger Beobachter wird in Abb. 2 dargestellt. Hierbei handelt es sich um einen Satz von 24 typischen Spektralwertkurven aus der Literatur, die von Hill [RWTH Aachen] zusammengestellt wurden. Sie enthalten sowohl den 1931 2°- als auch den 1964 10°-Normalbeobachter.

Grösse des Sehfeldes

Die dritte Fehlerquelle hat seine Ursache in der Abhängigkeit des Farbensehens von der Sehfeldgrösse. Wie bereits beschrieben gilt der Normalbeobachter streng genommen nur für die Abmusterung von Objekten, die unter einem Winkel von ca. 2° verglichen werden. Diese haben bei einer ausgestreckten Hand dann in etwa die Grösse eines Daumens. Im konkreten Fall hängt dies natürlich von der Grösse der zu betrachtenden Objekte des jeweiligen Sujets ab. Das merken sie, wenn sie die Hausfarbe auf Basis eines daumengrossen Farbfächers aussuchen. Seien Sie versichert, sie malern ein zweites Mal. Daher wird meist auch eine grosse Fläche (ca. 1×1 m) testweise angestrichen.

Oberflächeneffekte

An dieser Stelle sei noch eine Gruppe von Fehlerquellen erwähnt, die für die mangelhafte Übereinstimmung von Farbmesswerten und dem visuellen Urteil in Frage kommt. Dazu zählen die unterschiedlichen Eigenschaften des Proofsubstrates im Vergleich zum Produktionspapier wie beispielsweise Textur, Glanz, Interferrenz oder Opazität. Ein bekannter Fehler ist das Bronzieren, dessen Beschreibung den Inhalt dieser Serie leider sprengt. Hinzu kommt der Fall, dass strukturierte Oberflächen oft einen grossen Messbereich (Messblenden von 6 mm und mehr) erfordern, was aus platztechnischen Gründen oft nicht ins Sujet passt. Das kann die Ungleichförmigkeit eines groben Rasters sein, es kann aber auch ein Effekt des Bedruckstoffes sein (z. B. wenn Sie auf Gewebe drucken).

Zusammenfassung und Ausblick

Die durchgehende Anwendung der Messtechnik auf Basis von anerkannten Branchenstandards wie z. B. des ProzessStandard Offsetdruck PSO oder ProzessStandard Digitaldruck PSD ermöglicht von der Datenerstellung bis zum fertigen Druckprodukt eine zuverlässig und gleichbleibend hohe Qualität.

Wenn Messtechnik und Auge einmal nicht zusammenpassen, dann rufen Sie die Fogra an und wir helfen bei der Ursachensuche. Dr. Andreas Kraushaar, Leiter der Abteilung Druckvorstufentechnik, hat in seiner bisherigen Erfahrung stets eine messtechnische Lösung gefunden, auch wenn diese einen Laboraufbau nötig macht. Der dahinter stehende Wetteinsatz eines hopfenhaltigen Kaltgetränkes musste seit 2002 noch nicht eingelöst werden.

Informationen und Anmeldung:

fogra.org/cms2022

Das Forschungsinstitut für Medientechnologie Fogra wurde vor 70 Jahren gegründet und verfolgt als eingetragener, gemeinnütziger Verein den Zweck, die Druck- und Medientechnik in den Bereichen Forschung, Entwicklung und Anwendung zu fördern und die Ergebnisse für die Druckindustrie nutzbar zu machen. Die Fogra zählt rund 900 Mitglieder aus verschiedenen Feldern des Druckgewerbes und hat ihren Sitz in Aschheim bei München.

-

Autor

Patrick Schenk

- Rubrik Publishing

- Dossier: Publisher 1-2022

- Thema Color-Management

Kommentieren